随着技术的持续不断的发展,晶圆尺寸也在不断增大,在提高生产效率、降低生产所带来的成本和提高芯片设计空间等显著优势以外,也存在工艺制造难度的增加、大尺寸晶圆相关设备价格高昂等难点,晶圆尺寸或许并不是越大越好。

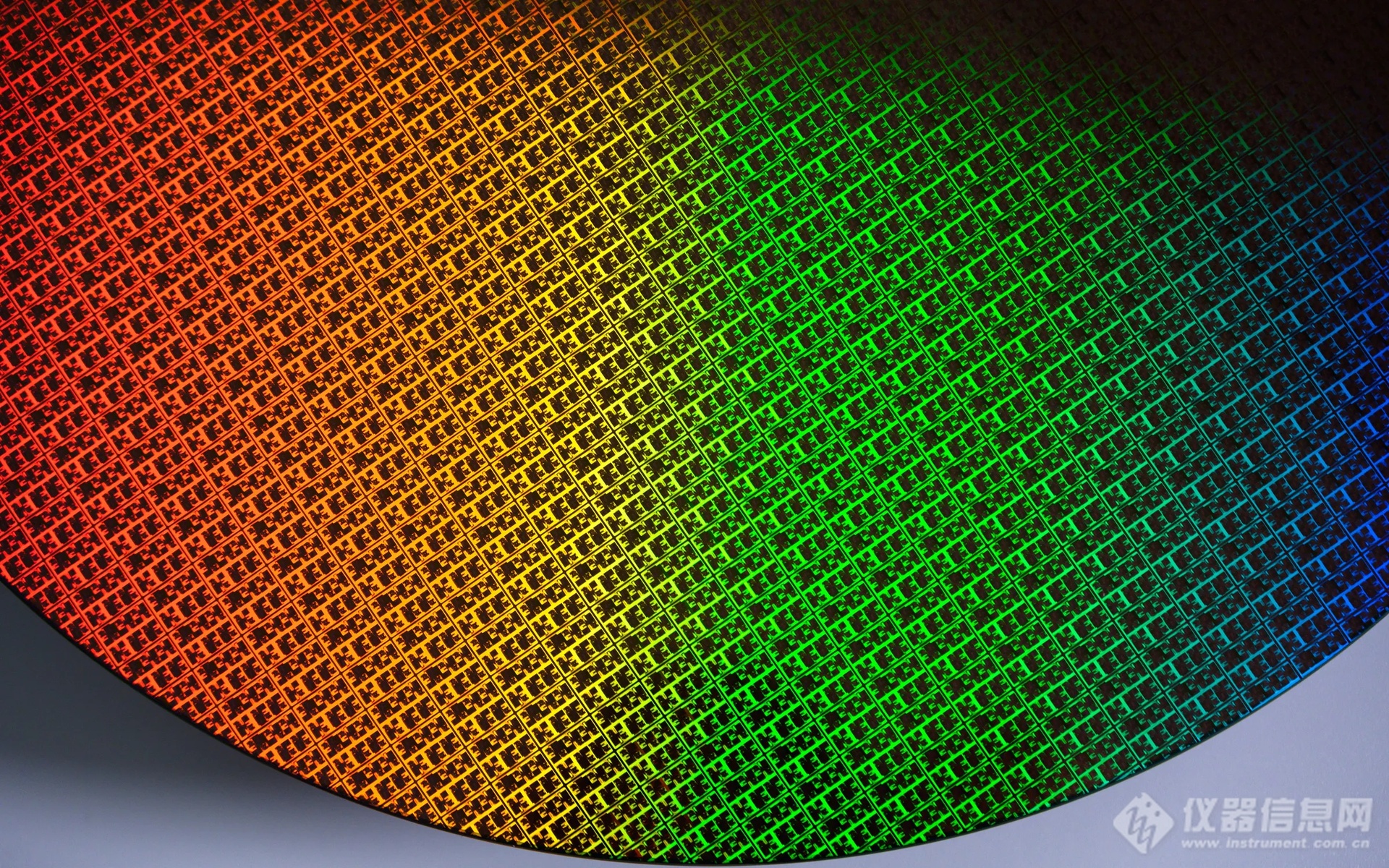

在半导体行业中,“晶圆尺寸”是一个高频词。从手机芯片到汽车传感器,几乎所有电子设备的核心不能离开晶圆。随技术的持续不断的发展,晶圆的尺寸也在不断增大,从早期的4英寸、6英寸,到现在的8英寸、12英寸甚至更大,然而,晶圆尺寸是不是越大越好?这样的一个问题看似简单,实则牵涉到技术、成本、市场需求等多重因素的博弈。而本文将从多个角度解析晶圆尺寸的“优劣之争”,揭开半导体制造的底层逻辑。

晶圆是集成电路的载体,其尺寸直接影响芯片的生产效率和成本。晶圆尺寸越大,单块晶圆上能切割的芯片数量越多。例如,12英寸(300mm)晶圆的面积是8英寸(200mm)的2.25倍,但芯片产量可达后者的2.385倍。这种规模效应明显降低了单颗芯片的成本,非常适合于智能手机处理器、内存芯片等需要大规模量产的高端产品。

1、制造工艺更复杂:晶圆尺寸越大,对单晶硅生长的均匀性要求越高。拉制12英寸单晶硅棒时,需精确控制温度、旋转速度等参数,稍有不慎就会导致晶格缺陷,降低良率。

2、边缘缺陷问题:离晶圆中心越远,出现坏点的概率越高。12英寸晶圆因表面积更大,缺陷风险明显地增加,可能抵消产量优势。

3、设备投资高昂:12英寸晶圆的生产线需专用设备,如EUV光刻机单台成本超1亿美元,且配套的沉积、蚀刻设备价格不菲。

成本压力同样不可忽视。虽然大晶圆降低了单颗芯片成本,但前期建厂费用动辄百亿美元,仅少数巨头能承担。此外,大晶圆对洁净室环境、自动化处理系统的要求更高,进一步推高运营成本。

在12英寸晶圆成为主流的今天,8英寸及以下晶圆仍占了重要地位。它们的优点是灵活性:

1、成熟工艺的低成本优势:8英寸晶圆生产线设备折旧完毕,工艺稳定,适合生产汽车电子、电源管理芯片等对制程要求不高的产品。

2、适配传统设备:许多中小型厂商仍在使用8英寸设备,无需巨额投资即可维持生产。

3、特殊材料的适配性:碳化硅(SiC)、氮化镓(GaN)等第三代半导体材料因工艺限制,目前主要在6英寸晶圆上生产。

例如,汽车行业依赖8英寸晶圆制造传感器和微控制器,这一些产品生命周期长且需求稳定,无需追逐先进制程。

1、先进制程与大尺寸绑定:3nm以下工艺需12英寸晶圆支持,未来18英寸(450mm)晶圆的研发已在规划中,但技术瓶颈和千亿美元级投资使其短期内难以落地。

2、细分市场维持小尺寸需求:物联网、可穿戴设备等新兴领域可能催生对6英寸晶圆的定制化需求。

3、材料革新打破尺寸局限:随着碳纳米管、二维材料等新材料的应用,未来晶圆尺寸的物理限制或将被突破。

晶圆尺寸的“优劣”没有标准答案。大尺寸追求效率,小尺寸专注性价比。对公司而言,需依照产品定位、资金实力和技术能力综合决策:

巨头选择大尺寸:如台积电、三星依托12英寸晶圆冲刺先进制程,巩固技术壁垒。

中小厂商深耕小尺寸:通过8英寸晶圆服务汽车、工业等长尾市场,避开与大厂的直接竞争。

正如半导体行业的一句老话:“没有最好的尺寸,只有最合适的尺寸。”在这场效率与风险的博弈中,唯有精准定位,才能立于不败之地。

![]()

![]()

智能化、绿色化、高端化、标准化是未来重点方向 国家鼓励的重大环保技术装备推荐工作启动

云南省地方病防治所112.41万元采购天平,洗板机,细胞计数器,离心机,酶标仪,冷藏柜,超低温冰箱,...

CIMT2025云逛展直播招募|仪器厂商速来!与全球专业观众共享技术盛宴

已获美光应用,泛林集团推出全球首台钼原子层沉积设备ALTUS Halo

应用材料发布 SEMVision H20,AI赋能缺陷识别效率提升三倍

上一篇:一片“芯”的产业进阶之路